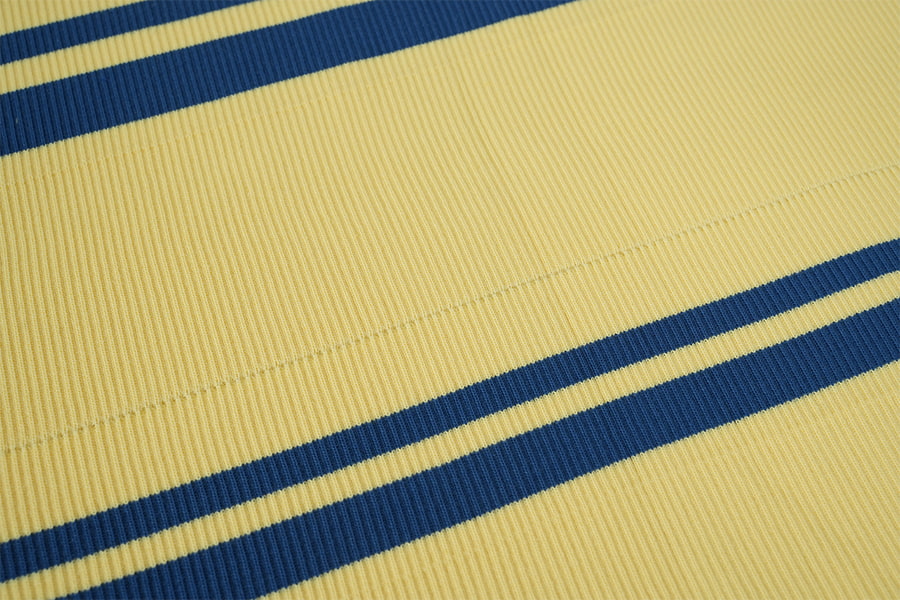

এক্রাইলিক, একটি সিন্থেটিক ফাইবার হিসেবে পোশাকের ডিজাইনের ক্ষেত্রে ব্যাপকভাবে ব্যবহৃত হয়, এটির চমৎকার কর্মক্ষমতা এবং বিভিন্ন প্রয়োগের দৃশ্যের কারণে ডিজাইনার এবং ভোক্তাদের কাছে অত্যন্ত মূল্যবান। বিশেষ করে, এক্রাইলিক কাফ পাঁজরের উৎপাদন প্রক্রিয়ায় ডাইং প্রক্রিয়া গুরুত্বপূর্ণ ভূমিকা পালন করে।

এক্রাইলিক রঞ্জনবিদ্যা বৈশিষ্ট্য

প্রাকৃতিক তন্তুগুলির (যেমন তুলা এবং উল) সাথে তুলনা করে, এক্রাইলিক ফাইবারগুলির রঞ্জক বৈশিষ্ট্যে উল্লেখযোগ্য পার্থক্য রয়েছে। অ্যাক্রিলিক অ্যাসিডের আণবিক কাঠামো রঞ্জকগুলির সাথে তুলনামূলকভাবে কম করে তোলে, তাই রঞ্জন প্রক্রিয়ায় নির্দিষ্ট রঞ্জক এবং প্রক্রিয়াগুলির প্রয়োজন হয়। এক্রাইলিক রঞ্জনবিদ্যা প্রধানত নিম্নলিখিত ধরনের রং এর উপর নির্ভর করে:

অ্যাসিড রঞ্জক: অ্যাসিড রঞ্জকগুলি অ্যাক্রিলিক রঞ্জনবিদ্যায় সর্বাধিক ব্যবহৃত রঞ্জক ধরণের। এই রঞ্জকগুলি একটি অম্লীয় পরিবেশে এক্রাইলিক তন্তুগুলির সাথে রাসায়নিকভাবে বিক্রিয়া করে একটি শক্তিশালী বন্ধন তৈরি করে, রঞ্জন প্রভাবের স্থায়িত্ব নিশ্চিত করে।

বিচ্ছুরিত রঞ্জক: উচ্চ-তাপমাত্রা রঞ্জনবিদ্যা অ্যাপ্লিকেশনে এক্রাইলিক জন্য বিচ্ছুরিত রঞ্জকগুলিও উপযুক্ত। এই রঞ্জকগুলি উচ্চ তাপমাত্রায় ফাইবারকে আরও কার্যকরভাবে প্রবেশ করতে পারে এবং রঞ্জনবিদ্যার অভিন্নতা উন্নত করতে পারে।

মৌলিক রঞ্জকগুলি: কিছু মৌলিক রঞ্জকগুলি এক্রাইলিক রঞ্জনবিদ্যার জন্যও ব্যবহার করা যেতে পারে, তবে সাধারণত রঞ্জন প্রভাবের স্থায়িত্ব নিশ্চিত করতে আরও কঠোর প্রক্রিয়া নিয়ন্ত্রণের প্রয়োজন হয়।

রঞ্জনবিদ্যা প্রক্রিয়া জন্য বিশেষ প্রয়োজনীয়তা

রঞ্জন প্রক্রিয়ার সময় এক্রাইলিক কাফ পাঁজর , রঞ্জনবিদ্যা প্রভাব অভিন্নতা, দৃঢ়তা এবং স্থায়িত্ব নিশ্চিত করতে বিশেষ প্রয়োজনীয়তার একটি সিরিজ অনুসরণ করা আবশ্যক.

রং করার তাপমাত্রা এবং সময়: অ্যাক্রিলিকের রঞ্জন প্রক্রিয়া তাপমাত্রা এবং সময় নিয়ন্ত্রণের জন্য গুরুত্বপূর্ণ। সাধারণত, রং করার তাপমাত্রা 80-100 ডিগ্রি সেলসিয়াসের মধ্যে বজায় রাখা উচিত, এবং রঙ করার সময় সাধারণত 30 মিনিট থেকে 1 ঘন্টা। খুব বেশি তাপমাত্রা ফাইবারের বিকৃতি বা ক্ষতির কারণ হতে পারে, যখন খুব কম তাপমাত্রা অসম রংয়ের কারণ হতে পারে। অতএব, রঞ্জন প্রক্রিয়ার সময় তাপমাত্রা এবং সময়ের কঠোর নিয়ন্ত্রণ সর্বোত্তম রঞ্জন প্রভাব অর্জনের চাবিকাঠি।

পিএইচ নিয়ন্ত্রণ: অ্যাসিড রঞ্জক দিয়ে রঞ্জন করার সময়, রঞ্জক স্নানের pH মান একটি মূল কারণ। আদর্শভাবে, রঞ্জক স্নানের pH মান 4.5 এবং 5.5 এর মধ্যে বজায় রাখা উচিত যাতে রঞ্জক এবং এক্রাইলিক ফাইবারের মধ্যে ভাল বন্ধন নিশ্চিত করা যায়। খুব বেশি pH মান রঞ্জকের শোষণের প্রভাবকে হ্রাস করতে পারে, যার ফলে রঞ্জনের অভিন্নতা এবং দৃঢ়তা প্রভাবিত হয়। তাই, রঞ্জক স্নানের pH মান নিয়মিতভাবে নিরীক্ষণ করা এবং রঞ্জন প্রক্রিয়ার সময় সামঞ্জস্য করা প্রয়োজন যাতে সর্বোত্তম রঞ্জক অবস্থা নিশ্চিত করা যায়।

সহায়কের ব্যবহার: রঞ্জন প্রক্রিয়ার সময়, সহায়কগুলির যথাযথ সংযোজন রঞ্জন প্রভাবকে উল্লেখযোগ্যভাবে উন্নত করতে পারে। উদাহরণস্বরূপ, ডিটারজেন্টের ব্যবহার ফাইবার পৃষ্ঠের অমেধ্য অপসারণ করতে পারে এবং রঞ্জকগুলির শোষণের হারকে উন্নত করতে পারে। উপরন্তু, ফিক্সিং এজেন্ট সংযোজন রঞ্জনবিদ্যার দৃঢ়তা বাড়াতে পারে এবং বিবর্ণতা কমাতে পারে। রঞ্জনবিদ্যার মান উন্নত করার জন্য সঠিক সহায়ক এবং তাদের ডোজ নির্বাচন করা অত্যন্ত গুরুত্বপূর্ণ।

পোস্ট-প্রসেসিং প্রক্রিয়া: ডাইং সম্পন্ন হওয়ার পরে, পোস্ট-প্রসেসিং প্রক্রিয়াটিকে উপেক্ষা করা যায় না। পোস্ট-প্রসেসিং এর মধ্যে রয়েছে ধোয়া, ফিক্সিং এবং শুকানোর মতো ধাপ। ওয়াশিং ধাপটি সমাপ্ত পণ্যের পরিচ্ছন্নতা নিশ্চিত করার জন্য অশোষিত রঞ্জক এবং সহায়কগুলি অপসারণ করতে পারে। ফিক্সিং প্রক্রিয়াটি রঞ্জনবিদ্যার দ্রুততাকে আরও উন্নত করতে এবং ধোয়ার সময় বিবর্ণতা কমাতে সাহায্য করে। শুকানোর প্রক্রিয়া চলাকালীন, ফাইবারের ক্ষতি এবং বিকৃতি রোধ করতে উচ্চ তাপমাত্রা এবং সরাসরি সূর্যালোক এড়ানো উচিত।